Na rynku polskim właśnie pojawiła się nowa linia olejów hydraulicznych koncernu Shell – Tellus S2 MX oraz VX. Jakie nowe cechy i parametry kryją się pod literą X, wyjaśniamy w poniższym materiale.

Co skłoniło producenta do zastąpienia sprawdzonej i docenianej przez użytkowników linii Tellus S2 M i Tellus S2 V nowymi produktami?

Oleje obecnej generacji zostały opracowane w latach 1997 -2004 w oparciu o oleje bazowe Grupy I wg klasyfikacji API (American Petroleum Institute). Grupa I API to najprostszy z typów olejów bazowych, zwykle składający się z olejów konwencjonalnych i ropy naftowej.

Wymagania producentów urządzeń i ich użytkowników względem stosowanych olejów stale rosną, przykładem może być Bosch Rexroth, który wprowadził nowy rygorystyczny test pompy przeprowadzany przy 500 barach i 4000 obr./min. Wymogi tego testu mogą spełnić tylko nowe, wydajniejsze środki chemiczne. Baza olejowa oparta na grupie I API dawała koncernowi Shell ograniczone możliwości dalszej poprawy parametrów olejów hydraulicznych. Shell chcąc realizować swoje zobowiązanie co do stałego podnoszenia standardów zdecydował o rozwoju nowej linii, tym razem w oparciu o bazę olejową grupy II API . Oleje tej grupy są częściowo wytwarzane metodą, hydrokrakingu, którego zaletą jest otrzymywanie stabilnych (pozbawionych związków nienasyconych) produktów o bardzo niskiej zawartości siarki (mniej niż 0,03%). Dodatkowo charakteryzują się lepszym indeksem lepkości niż grupa I API.

W olejach nowej generacji – Shell Tellus S2 MX i VX – stosowane są wyłącznie oleje bazowe z Grupy II API.

Jakie są korzyści ze stosowania Shell Tellus S2 MX i Shell Tellus S2 VX?

Zadaniem olejów hydraulicznych jest spełnienie realnych potrzeb klientów w warunkach roboczych. Zanieczyszczenie wodą i kurzem oraz utlenianie pod wpływem temperatury są codziennymi zagrożeniami w pracy nowoczesnych systemów hydraulicznych. Mogą one prowadzić do wymiernych problemów jak powstawanie osadów, gęstnienie, zapychanie filtrów, zwiększona korozja powierzchniowa, zmęczenie metalu, czy większe zużycie komponentów. Wszystko to może prowadzić do zmniejszenia żywotności elementów, konieczności wykonywania dodatkowych napraw czy serwisów urządzeń i kosztownych przestojów.

Nowa linia Shell Tellus dostarcza układom hydraulicznym wymaganej ochrony w kluczowych aspektach: ochrona przed zużyciem i zatarciem elementów, żywotność oraz wydajność. Nie są to tylko deklaracje czy przyciągające marketingowe hasła. Shell Tellus S2 MX i VX przeszły tysiące godzin testów i wewnętrznych badań, których efektem było znalezienie idealnej kompozycji oleju bazowego i dodatków. Następnie szereg testów producentów OEM ( w tym wspomniany wcześniej najnowocześniejszy i super rygorystyczny test pompy hydraulicznej Boscch Rexroth), których wyniki niejednokrotnie okazywały się wielokrotnie lepsze niż wymagane przez producentów normy. I wreszcie niezależne testy rynkowe jak FZG czy TOST gdzie oleje nowej linii Shell Tellus S2 VX i MX wykazały znacznie lepsze parametry niż dotychczasowy olej hydrauliczny Shell Tellus S2 M i V oraz konkurencja.

Lepsza ochrona przed zużyciem została wykazana w testach producentów OEM (Original Equipment Manufacturer). Test na pompie Denison T6H20C wykazał, że Shell Tellus S2 MX pomaga zmniejszyć szybkość zużywania w odniesieniu do limitów testowych dla testu hybrydowego Denison T6H20C na mokro i na sucho.

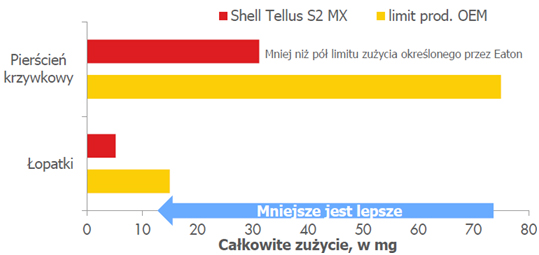

Test na pompie EATON 35VQ25 wykazał aż o 55% mniejsze tempo zużywania pierścienia krzywkowego i o 65% mniejsze tempo zużywania się łopatki w odniesieniu do limitu dla testu producenta OEM na zużycie pompy EATON 35VQ25 (E-FDGN-TB002-E), rys 1 Co przekłada się wprost na mniejsze koszty wymiany części a co za tym idzie lepszy zwrot z inwestycji.

Rys 1. Źródło: Shell.com

Obok testów producentów OEM, nowa generacja Shell Tellus S2 MX i Shell Tellus S2 VX wykazała lepsze osiągi w zakresie ochrony przed zatarciem uzyskane w teście FZG – najpopularniejszym systemie badań przekładniowych z użyciem przekładni zębatej dotyczących różnicowania olejów pod względem ich wpływu na zacieranie.

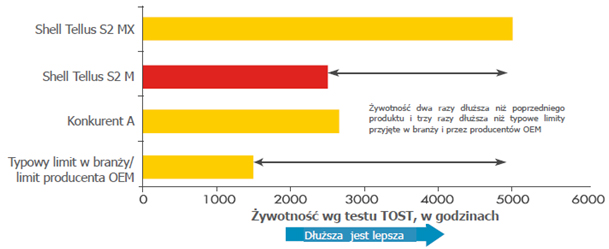

Dłuższa żywotność oleju została wykazana testem TOST (Turbnine Oil Stability Test), który jest miarą żywotności olejów hydraulicznych. Jest to symulacja, co stanie się z pracującym olejem w turbinie w bardzo ciężkich warunkach. Wynik testu TOST to tzw stabilność oksydacyjna wyrażona w godzinach. Następca dotychczas oferowanego Shell Tellus S2 M i V osiągnął w testach TOST dwukrotnie zwiększoną odporność oleju na utlenianie z 2500 godzin (Tellus S2 M i V) do 5000 godzin (Tellus S2 MX i VX) i trzy razy większą żywotność niż przyjęte w branży minimum, rys 2.

Rys 2. Wyniki testu ASTM D943. Źródło: Shell.com

Większa wydajność. Aby zmaksymalizować produktywność, urządzenia musza pracować bez zakłóceń 24h da dobę 7 dni w tygodniu. Nowy Shell Tellus S2 MX zapewnia doskonałą odporność na uszkodzenia w obecności wody i jeszcze niższy współczynnik tarcia, jaki zawsze zapewniały oleje z rodziny Shell Tellus S2, pozwalając, tym samym, utrzymać wydajność urządzeń. Doskonała filtrowalność, stała separacja wody i zdolność usuwania powietrza zostały wykazane w porównaniu z limitem określonym w teście filtrowalności ISO 13357-1, teście na separację wody ASTM D1401 oraz teście na uwalnianie powietrza IP 313.

Jakie jeszcze różnice?

Jak omówiono wcześniej Shell Tellus S2 MX i VX to całkowicie nowy, bardziej zaawansowany technologicznie produkt w porównaniu ze swoim poprzednikiem Shell Tellus S2 M i V.

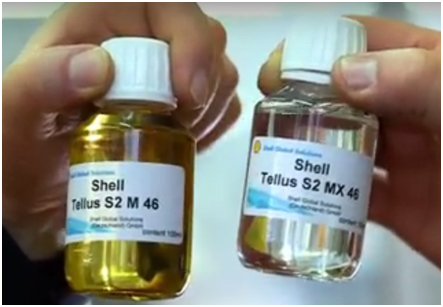

Oprócz wyróżniającej nową linię litery X w nazwie, na opakowaniu tego produktu nie znajdziemy żadnych różnic. Natomiast po jego otwarciu zauważymy gołym okiem inny kolor oleju. Nowy produkt jest jaśniejszy (bardziej przezroczysty), co może to sprawiać mylne wrażenie mniejszej gęstości. Dzięki tej zmianie łatwiejsza będzie obserwacja zużycia i przepracowania oleju po jego kolorze.

Rys. 3 Źródło: Shell.com

Podsumowując

Wydłużona trwałość, lepsza ochrona przed zużyciem oraz wyjątkowa sprawność układów składają się na większą produktywność urządzeń.

Oznacza to wydłużenie okresu eksploatacji sprzętu, ograniczenie nieplanowanych przestojów i kosztów obsługi serwisowej, a w konsekwencji zmniejszenie całkowitego kosztu użytkowania.